Operaciones en tiempo real, yacimiento digital.

Uso de IIOT para protección por sobre vibraciones en Aparato Individual de Bombeo (AIB)

Por Gustavo Cerezo y José Antonio Pittol (Yokogawa Argentina)

Este trabajo muestra cómo se propuso el uso de sensores inalámbricos para la medición de vibración en intervalos de tiempo, equipos de tamaño reducido, sin cableado sujeción magnética al equipo de bombeo y larga durabilidad de batería.

Por muchos años se han utilizado los vibro switch cableados para proteger los AIB y así evitar roturas y caídas de equipos ante límites no aceptables de vibraciones, al detener el motor a tiempo. Estos se cablean al sistema de monitoreo o control local del equipo, que sirve así a un sistema de protección primario indispensable.

En este trabajo se muestra el uso de sensores inalámbricos LoraWan IIOT como sustitución del vibro switch a través de la medición de vibración muestreada en intervalos de tiempo. Este equipo es de fácil instalación por su reducido tamaño, sin cableado y con sujeción magnética al equipo de bombeo, con larga durabilidad de la batería interna. Estos equipos, diseñados para monitoreo de condiciones en el mundo IIOT, son robustos para trabajo en área clasificada y de diseño industrial.

Se realizaron las primeras pruebas en un AIB de laboratorio. A través de holders magnéticos se instalaron los sensores en la viga balancín, cojinete de cola y en el eje del cojinete de cola. Los sensores usados en las pruebas contaron con un firmware especial que permitió medir las vibraciones en ciclos completos de bombeo y reportar el máximo. Cada sensor se configuró para realizar las mediciones en intervalos de diez minutos, de velocidad y aceleración con respecto al eje Z.

Como resultado se evidenció que los sensores IIOT empleados se instalan de manera simple a los AIB con los holders magnéticos y representaron una ventaja para la instalación; además midieron las vibraciones durante ciclos completos de bombeo. Adicionalmente, con los datos recolectados se pueden determinar las horas de funcionamiento o downtime de los AIB. En estas pruebas se pudieron detectar eventos de vibración generados manualmente.

El análisis de estos resultados muestra que los sensores IIOT pueden ser una propuesta de reemplazo al tradicional vibro switch, ya que permitirían no solo determinar un umbral de vibraciones inaceptable, sino también realizar el monitoreo de condición de los AIB con un análisis posterior de la información y detectar tempranamente cambios o deterioros paulatinos que permitan tomar acciones a tiempo, antes de que se pare el equipo.

Figura 1.

Planteo del problema

El aparato individual de bombeo AIB, también conocido como bomba de viga, guanaco, cigüeña o balancín, entre otros, es la parte superficial de una bomba de pistón que se instala luego de la perforación de un pozo petrolero. Su función es levantar mecánicamente el líquido (petróleo + agua) que está en el pozo, de manera que el fluido fluya hacia la superficie. Esto se logra a través de un movimiento cíclico de un mecanismo de biela-manivela por el cual el movimiento rotatorio de un motor se convierte en un movimiento vertical alternativo, que es el responsable de mover la varilla de la bomba.

Los motores que le dan vida al movimiento del AIB pueden ser eléctricos, sin embargo, existen muchas locaciones donde no existe electrificación y dada esta falta de acceso a la electricidad se emplean motores a combustión.

En la gran mayoría de casos, al no contar con electrificación, los AIB tampoco cuentan con instrumentación para monitorear su operación, como horas de funcionamiento o su condición en cuanto a su operación. Es decir, es difícil detectar si se produjo o producirá algún evento que pueda tener consecuencias graves en seguridad, equipamiento, ambientales o pérdidas en producción.

Tradicionalmente se ha utilizado un vibro switch, es decir un sensor cableado que se instala en los AIB, que permite detener el AIB cuando existe una alta vibración seteada en el instrumento. La instalación del vibro switch es compleja, ya que es un sensor cableado instalado en la parte alta del AIB que involucra fuerte movilización, trabajo en altura, además de los problemas que conlleva realizar el cableado para un equipo que estará en constante movimiento. Por último, este dispositivo no aporta ninguna información de la condición del AIB que sea de mayor utilidad para la operación o mantenimiento del equipo.

En algunos casos revisados y en base a la experiencia de personal de mantenimiento de los AIB, la mayoría de las fallas se producen de manera paulatina por diferentes causas: los AIB comienzan a tener vibraciones que no son monitoreadas a menos que un operador en un recorrido pueda visualizar o escuchar el equipo, lo cual supone un gran riesgo. Como consecuencia, en este trabajo se propone el uso de sensores IIOT Wireless por el protocolo LoraWan para el monitoreo de condición de AIB a través de medición de las vibraciones. Estos pueden detectar eventos e incluso monitorear alguna condición que genere aumento en las vibraciones, y de esta forma tomar acciones a tiempo, minimizando los riesgos y las posibles pérdidas ambientales, materiales o incluso humanas.

Metodología y desarrollo técnico del trabajo

Para realizar la prueba de esta aplicación de tecnología se tomó un AIB que se encontraba en un taller ubicado en Pico Truncado. Este AIB estaba totalmente operativo y era accionado por un motor eléctrico en el taller (Figura 1).

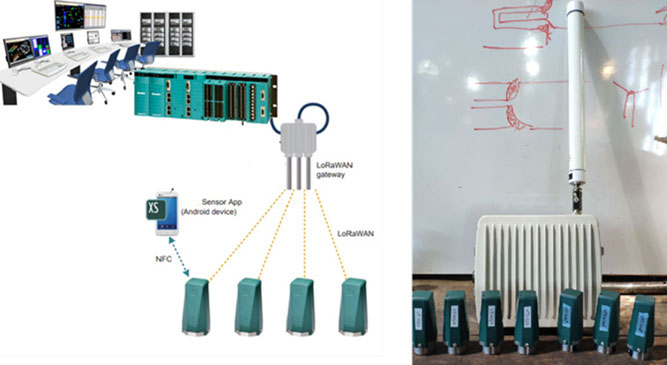

Los sensores utilizados para la prueba contaban con un holder magnético. La información medida por los sensores se enviaba a un gateway a través del protocolo inalámbrico LoraWan y este, a su vez, entregaba los datos a un PLC y un SCADA para su historización y análisis de acuerdo con la arquitectura que se muestra en la figura 2.

Figura 2

Sobre diferentes puntos del AIB se instalaron los sensores IIOT wireless utilizando los holders magnéticos. Para el caso específico de la aplicación de la propuesta de reemplazo de vibro switch, los puntos de instalación fueron los siguientes:

- AIB-viga balancín (Sensor 5 TAG VTI4326)

- AIB-cojinete de cola (Sensor 6 TAG VTI4327)

- AIB-eje cojinete de cola (Sensor 7 TAG VTI4328)

Estos sensores IIOT para monitoreo de condición (Figura 3) están diseñados para hacer las mediciones y enviarlas en forma periódica, es decir el sensor se activa, toma los datos, los envía y vuelve a desactivarse. Dada la dinámica de los AIB, los sensores utilizados cuentan con una versión de firmware especial que activa el sensor y se mantiene activo tomando mediciones durante un minuto, luego determina la mayor vibración medida, la envía y vuelve a desactivarse. Este firmware mide las vibraciones en todo el ciclo de bombeo para garantizar que el dato se mida en la condición que está generando la más alta vibración.

Figura 3.

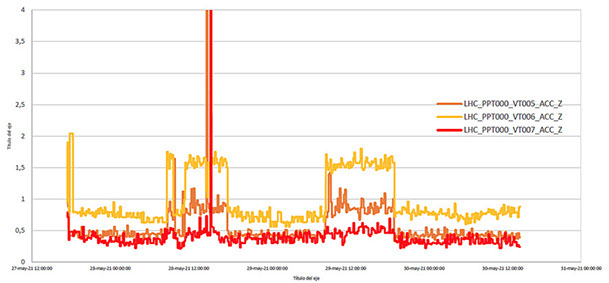

En esta prueba, que se realizó durante tres días, los sensores fueron configurados para informar los datos (cada diez minutos) de vibración y velocidad en el eje Z. Dado que el AIB está instalado en un taller, se lo detenía al final de la jornada laboral en la tarde y se lo encendía al inicio de la jornada en la mañana. Sin embargo, los sensores quedaron instalados y reportaron al sistema SCADA. Por otro lado, el segundo día, en un determinado lapso, se generaron algunas perturbaciones en el AIB para verificar si el sensor lograba detectarlas.

Resultados obtenidos

Con estas pruebas se obtuvieron resultados satisfactorios. En primer lugar, la instalación de los sensores fue de gran practicidad por el holder magnético. Además, se constató que los sensores mantienen una correcta sujeción en muchos lugares del AIB donde sería imposible poder instalar otro instrumento (Figura 4).

Figuras 4.

Por otro lado, las mediciones de vibración informadas permiten constatar claramente el funcionamiento del AIB a través de los cambios de velocidad y aceleración, incluso se puede determinar, basado en los datos de manera inequívoca, cuando el AIB está en operación y cuando está detenido.

Aceleración Eje Z

Velocidad Eje Z

Por último, como se muestra en los datos de aceleración, los tres sensores lograron captar los eventos mecánicos generados manualmente en el lapso indicado en la prueba.

Conclusiones

Se ha adaptado un sensor IIOT estándar de mercado para su utilización como reemplazo de vibro switch satisfactoriamente. La particularidad del ciclo de bombeo y la potencial aparición de vibraciones en puntos específicos del ciclo motivó la realización de un firmware especial, sobre la base de un sensor/transmisor robusto y ampliamente utilizado para el monitoreo de condiciones. Esto podrá ampliar la aplicación no solo como reemplazo a un instrumento más en pozos monitoreados y controlados, sino también en pozos que no tengan ningún tipo de monitoreo e incluso que no tengan electrificación. Se protege así, de manera continua, la seguridad de las personas, el medio ambiente y el activo.

> SUMARIO DE NOTAS

La revolución que llegó al sector de los hidrocarburos para quedarse

Ransomware en los ambientes del Oil & Gas, impacto real y estado de situación de la Argentina

Análisis Predictivo para la determinación de deposición de parafinas en pozos no convencionales

Aplicación de técnicas de machine learning como soporte al control de calidad de interpretación de datos sísmicos

Predicción de deposición de arena en tiempo real en flujo multifásico

Estrategias de analítica avanzada para la generación de nuevas oportunidades

> Ver todas las notas

> Recibí la revista

Suscribíte para recibir en tu bandeja cada número de Petrotecnia, con las últimas novedades de la industria.