NOTA TÉCNICA

La tecnología de unión por interferencia mecánica genera ahorros en la instalación de líneas de conducción

Este trabajo fue seleccionado del 4° Congreso de Integridad y Corrosión en la Industria del Petróleo y del Gas realizado por el IAPG.

Por Martín Bazán, Mariano Guzmán, Martín Godoy, Cristian Campillay y Juan Cruz Corres (Tecpetrol)

El uso de la unión por interferencia mecánica es una alternativa a tuberías soldadas o roscadas que presenta varias ventajas en términos de productividad, seguridad y costos. Las pruebas de plena escala con cargas combinadas a temperatura ambiente, simulando las distintas etapas de instalación y cargas de servicio, demostraron que el producto tiene una resistencia superior al cuerpo del tubo garantizando la sellabilidad con líquido y gas.

- Introducción

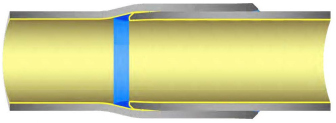

La conexión por interferencia mecánica (Stealth Lock) es una unión diseñada para líneas de conducción e inyección que trabaja mediante interferencia mecánica. Consiste en introducir a presión un extremo abocardado (al que llamaremos PIN) dentro de otro expandido (al que llamaremos BOX). El diámetro interno del extremo Box es levemente menor al diámetro externo del extremo Pin. Cuando se introduce uno dentro del otro, ambos se deforman elásticamente, creando una alta fricción y esfuerzos circunferenciales que mantienen la integridad de la unión (Figura 1).

Figura 1. Esquema de unión por interferencia mecánica.

Las deformaciones son realizadas en planta a través de un proceso controlado, que deja el tubo listo para ser utilizado en campo. No se requiere de ningún elemento adicional para realizar la unión, sino que en el campo, una prensa hidráulica fuerza el desplazamiento longitudinal del Pin dentro del Box.

La tecnología brinda una operación mucho más rápida (aproximadamente 5 veces más veloz que la soldadura), que puede llegar incluso al tendido de 2 km de líneas por día. Al dejar de lado la soldadura, se logran ahorros en equipamiento, tiempos, personal y equipos de inspección no destructiva. A su vez, por no realizar trabajos en caliente, podría facilitar el tendido de líneas en zonas donde es no está permitido con los métodos tradicionales (por ejemplo, plantas en funcionamiento).

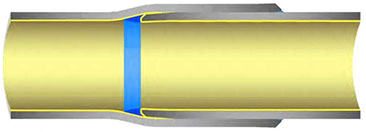

Figura 2. Tuberías revestidas externamente.

Figura 3. Tuberías revestidas internamente/externamente.

Esta tecnologia está disponible en tuberías desde 2” a 16”, que puede ser con o sin costura y en Schedule 20 a 80 y hasta grado X70, adicionalmente este tipo de uniones se puede conformar tanto en tubería desnuda como en tubería revestida (internamente, externamente o ambas). En el caso de esta última, no son necesarios los manguitos dado que la unión es Holiday Free. Un punto importante para destacar es que el tubo utilizado es exactamente el mismo tubo comercial que tradicionalmente se suelda, con lo que es posible cortar y soldar el tubo cuando se requiera (por ejemplo para realizar algún cruce de interferencia complejo) (Figuras 2 y 3).

- Desarrollo

Metodología de Instalación

Relevamiento de línea

La primera instancia consiste en realizar un relevamiento de la línea que se instalará con el objetivo de analizar la trayectoria, definir la longitud exacta, los cruces de camino, qué zonas deben ser soterradas, la cantidad de estaciones y seleccionar el método de instalación más apropiado.

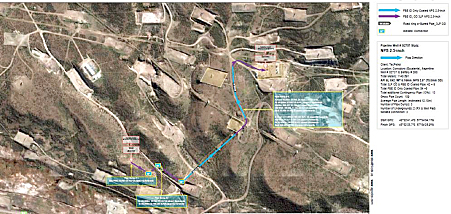

Figura 4. Plano de instalación.

A modo de ejemplo la figura 4 indica las cantidad de estaciones con los tubos que se deberán colocar en cada una, y en distintos colores los tipos de tuberías que se instalarán, solo revestimiento interno o revestimiento interno/externo.

Instalación

Existen dos metodologías para trabajar con uniones por interferencia mecánica. Cualquiera de estas puede utilizarse y será una decisión conjunta con la operadora cuál se utilizará.

La opción A (máquina fija) suele utilizarse en diámetros más pequeños (4” y menores). La topografía, la maquinaria disponible y las condiciones del terreno sobre el cual estas deberán circular tendrán un papel fundamental en la elección de un método u otro.

El método B suele utilizarse en diámetros de 4” y mayores. Funciona muy bien en terrenos donde las grúas o máquinas tiende-tubos puedan circular con facilidad a lo largo de la línea.

A. Máquina fija

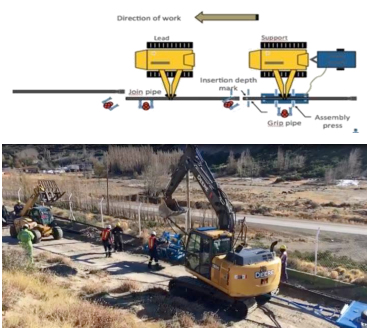

Figura 5. Método máquina fija.

Consiste en dejar la máquina y la unidad de poder fijas sobre el terreno mientras que se tira de la línea que se va construyendo. Se puede comenzar a tirar ni bien se realiza la unión. No es necesario esperar a que el epoxi se cure (Figura 5).

En cuanto a la secuencia operacional, una vez que se realizó la unión, el conductor de máquina de tiro (suele ser retroexcavadora) comenzará a tirar de la línea que se va formando. Lo hará hasta que el tubo que fue ensamblado en esta última oportunidad quede en la posición que estaba el primero. Será fundamental la comunicación vía radio o teléfono entre el conductor de la máquina de tiro y los operadores de la máquina de ensamble.

B. Máquina móvil

En este caso, la máquina de ensamble estará suspendida por una grúa o máquina tiende-tubos a unos 30 cm del suelo, que a su vez tirará de un carro donde se ubicará la fuente de poder. La máquina deberá poder moverse en la línea longitudinal sobre la cual se encuentran tendidos los tubos.

Figura 6. Método máquina móvil.

Aparte, otro tiende-tubos o grúa deberá proveer los tubos y alinearlos con la máquina de ensamble. Se podrán rever otros medios de elevación de acuerdo con la operativa normal del cliente para minimizar el uso de maquinaria (Figura 6).

Previo al emboque, tanto en el pin como en el box, se coloca un componente epoxi que cumple la función de lubricar. Es importante mencionar que la sellabilidad de la unión está garantizada mediante el contacto metálico.

El epoxi está formado por dos componentes que se mezclarán en el campo previo a su aplicación, en un ratio de 1 a 1 en medidores de 200 ml (100 ml de cada componente). El encargado de esta operación siempre deberá usar guantes y lentes de protección.

Figura 7. Secuencia de armado de la unión por interferencia.

Una vez embocados pin dentro de box, mediante una prensa hidráulica especialmente diseñada, se aplica una fuerza axial de modo de generar la unión por interferencia (Figura 7).

Control de calidad

Una vez ensamblada la unión, y cuando la máquina se mueve a la siguiente, el especialista de control de calidad verificará la tolerancia de posición del apriete y tomará los datos necesarios para su posterior trazabilidad. Esto consistirá en los pasos siguientes:

Figura 8. Regla de control de calidad.

Se posicionará el instrumento de control de calidad haciendo tope sobre la cara del extremo BOX. Una vez puesto, la segunda línea marcada sobre el tubo deberá quedar dentro de la franja verde de ese instrumento (Figura 8).

Para su trazabilidad, se codificará cada unión con:

Identificación del cliente

Identificación de la línea

Número secuencial de unión

Se tomará una foto del extremo ensamblado con la regla posicionada para asegurar que la unión cumple con los requisitos de apriete.

Prueba hidráulica

La verificación final de que la instalación se realizó correctamente es llevada a cabo mediante una prueba hidráulica, una práctica común en la industria para cualquier método de unión.

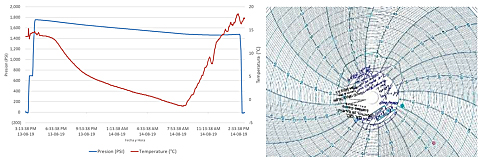

Figura 9. Registros de prueba hidráulica.

esta práctica consiste en colocar tapas bridadas en los extremos de la línea, se la llena con agua a temperatura ambiente y se la presuriza a una presión y un tiempo definido por la operadora en función de la aplicación (Figura 9).

Equipamiento necesario

Para realizar la unión en campo se deberá contar con determinados equipo, personal y recursos, que se listan a continuación:

Máquina de ensamble y sus respectivos accesorios (mangueras hidráulicas, repuestos, etc).

Fuente de poder para la máquina (incluyendo combustible, aceite y lo necesario para su correcto funcionamiento).

Caballetes para los tubulares.

Personal necesario para operación de la máquina de ensamble.

Personal de control de calidad de la unión.

Kit epoxi para aplicar al momento de realizar la unión.

Grúa necesaria para el izaje de la prensa y el transporte de la fuente de poder.

Equipo y personal necesario para manipular los tubulares e izarlos hasta la introducción en la máquina de ensamble. Esto podrá variar de acuerdo con la forma usual de trabajo de la constructora.

Realización de movimiento de suelos (excavación, preparación del terreno, desfilado de las tuberías, etc).

Personal para tareas generales.

Permisos de trabajo y elementos necesarios para garantizar una operación segura.

Capacidad de pigging

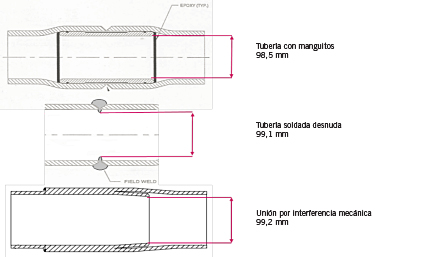

Figura 10. Comparación de diámetro interno.

La unión de interferencia mecánica permite el pasaje de herramientas de inspección interna y scrappers, manteniendo el drift original de la línea. A modo comparativo, se muestra el ID resultante en un 4” SCH40 con tubería abocardada con manguitos, tubería soldada desnuda y unión por interferencia mecánica (Figura 10).

Reparaciones

Figura 11. Crossover brida welded neck a Box Stealth Lock.

En el caso de tener que realizar una reparación en una zona intermedia de la línea, se deberá cortar y soldar. Para los extremos de esta, ya sea la salida del pozo o la llegada al colector, es posible utilizar unos crossovers brida/stealth lock (pin o box) lo que posibilita ahorrar una soldadura para unirse al puente de producción (Figura 11).

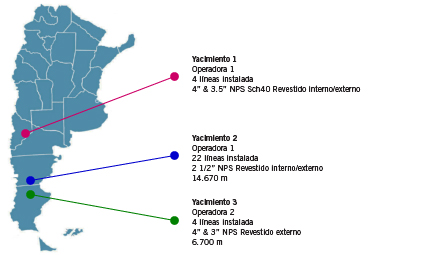

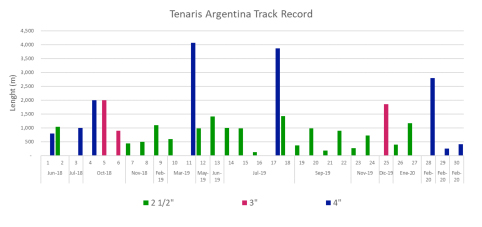

Track record

Figura 12. Instalaciones en la Argentina.

A modo de resumen el esquema de la figura 12 refleja los distintos yacimientos donde la tecnología fue instalada en la Argentina, las longitudes totales y los materiales empleados en cada caso.

Hasta la actualidad, en la Argentina se instalaron un total de 30 líneas que representan aproximadamente 34 km de tubería con unión por interferencia mecánica en diferentes diámetros.

Experiencia en Tecpetrol

Cuenca del Golfo San Jorge

En la tabla 1 se resume las líneas instaladas en el yacimiento El Tordillo, donde en todos los casos el método utilizado para la instalación fue el de “máquina fija” y se tratan de líneas pozo-batería de pozos productores de petróleo.

Tabla 1. Resumen líneas instaladas en El Tordillo.

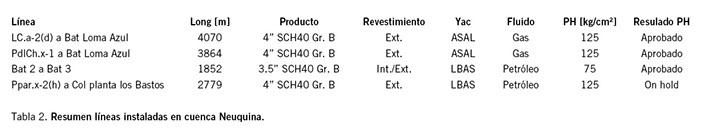

Cuenca Neuquina

Tabla 2. Resumen líneas instaladas en cuenca Neuquina.

En la tabla 2 se resume las líneas instaladas en los yacimientos Agua Salada y Los Bastos de la cuenca Neuquina. En todos los casos, el método utilizado para la instalación fue el de “máquina fija” y se tratan de lineas pozo-batería de pozos productores de gas, petróleo y líneas entre baterías.

Todas las líneas instaladas en la cuenca Neuquina fueron soterradas, realizándose prueba de integridad del revestimiento externo mediante holliday detector con el objetivo de evaluar potenciales daños durante el arrastre de la línea durante su instalación.

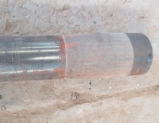

Figura 13. Pasaje de Holliday detector sobre el revestimiento externo.

Los resultados generales de los ensayos fueron satisfactorios, no se apreció un aumento de la tasa de reparaciones respecto de un tendido soldado estándar (Figura 13).

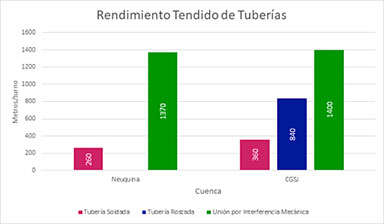

Velocida promedio de instalación

Basado en la experiencia en ambas cuencas, con diferentes tuberías y recursos empleados, en la figura 14 se resume una comparación de velocidades de instalación de acuerdo con método de unión utilizado. Se comparan los métodos tradicionales de unión por soldadura y roscado versus la tecnología de unión por interferencia mecánica.

En todos los casos se considera un turno de trabajo de 8 h diarias.

Figura 14. Velocidades de instalación.

En todos los casos se comparan velocidades de unión de tuberías, y quedan fuera de esta comparativa los trabajos comunes al tendido de línea independiente del método de unión, como apertura de pista, manteo de uniones, zanjeo, bajada, pretapada, prueba hidráulica, tapada final y recomposición de pista (Figura 14).

Ensayos de laboratorio

Ensayo de tracción

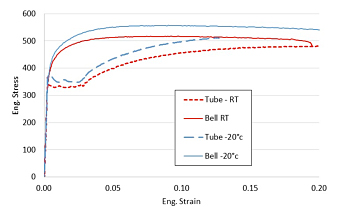

Figura 15. Curvas de tracción.

Con el objetivo de caracterizar el material se realizaron ensayos de tracción a temperatura ambiente y a -20 °C en probetas 3 ½” 0.216” Grado B. Se obtuvieron los resultados expresados en la figura 15.

Se concluye que:

Se observa un incremento del 20% del yield strength entre el tubo y la campana.

Se observa un incremento del 10% en las propiedades mecánicas (UTS) entre temperatura ambiente y -20 °C.

Estallido e impacto a bajas temperaturas

Figura 16. Probetas 3” para ensayos.

Con el objetivo de entender el comportamiento de la unión a temperaturas muy bajas y así validar su aplicabilidad a yacimientos del sur del país, se realizaron una serie de ensayos a -20 °C. La tubería ensayada en este caso fue OD 3” WT 0.216” Gr B sin costura, a la cual se le realizaron ensayos de estallido e impacto a -20 °C (Figura 16).

Los ensayos realizados demostraron que la unión mantiene su robustez a temperaturas de -20 °C resisitiendo a la presión interna incluso más que el cuerpo del tubo.

A continuación, el detalle de lo realizado:

Ensayos de impacto a -20 °C

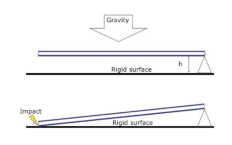

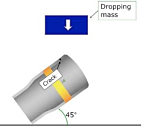

El objetivo de este ensayo era verificar si la unión podría soportar eventuales impactos a las temperaturas extremas que se pueden encontrar en los yacimientos del sur del país, impacto que podría suceder, por ejemplo, por una caída de la tubería del bancal. El ensayo buscaba entender si este tipo de eventos a baja temperatura sobre la unión generaría una fractura frágil o si generaría una deformación plástica.

Figura 17. Ensayo de impacto a simular.

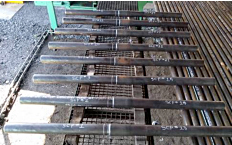

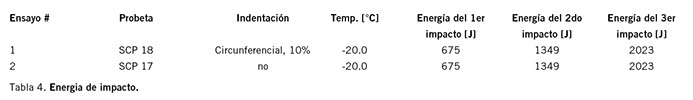

Para el ensayo de impacto a plena escala, se tomaron dos probetas y se las impacto con una fuerza equivalente a la caída de la tubería a diferentes alturas. A una de las probetas se le realizó una indentación equivalente al 10% de su espesor de pared para favorecer la posible fisura que se podría generar por el golpe. Se calcularon las energías de impacto correspondientes a 1, 2 y 3 metros de altura (Figura 17).

Calculadas las energías de impacto requeridas, se ubica la probeta en el frame de testing y se deja caer un bloque del peso justo sobre la unión.

Tabla 4. Energia de impacto.

Figura 18. Esquema del ensayo. Figura 19. Equipamiento para el ensayo.

Satisfactoriamente, ninguna de las probetas demostró un comportamiento frágil durante el ensayo. Ambas se deformaron plásticamente, lo que sería esperable para el cuerpo del tubo también. De esta forma, se demostró que la unión no presentaría un comportamiento diferente al del cuerpo del tubo si recibiera un impacto a -20 °C (Figuras 18, 19 y 20).

Ensayos de estallido a -20 °C

Para comprender la resistencia a presión interna de la unión en temperaturas extremas, se llevaron a cabo una serie de ensayos de estallido a -20 °C.

Se evaluaron seis probetas a dicha temperatura, aplicando presión interna hasta su rotura. En cuatro de las probetas, se realizaron indentaciones de diferentes geometrías, para entender si esto sería perjudicial para la resistencia al estallido de la tubería (Figuras 21 y 22).

En todos los casos, la falla se dio luego de haberse deformado plásticamente el material (Figuras 23 y 24).

Por otro lado, la presencia de la indentación en la unión no tuvo incidencia en la resistencia a la presión interna de la tubería. Su geometría de se ve modificada producto de la falla de la tubería (Figuras 25 y 26).

Ensayos de plena escala

Se llevaron a cabo ensayos siguiendo la norma ISO 21329-2004: “Procedimiento de Ensayo para Conexiones Mecánicas” en tuberías de diámetro nominal 2” y 4”. Esta norma, que establece lineamientos para la calificación de conectores mecánicos para Line Pipe, define una secuencia de ensayos que simulan las solicitudes que tendrá la línea a lo largo de su vida útil.

Todos estos ensayos fueron realizados en el laboratorio a plena escala de Tenaris Siderca en Campana. En la figura 27, se observa un esquema del frame de testing, con el que se aplicaron las cargas sobre la tubería.

La norma ISO 21329 define una secuencia de ensayos que simulan las distintas solicitaciones que verá la línea a lo largo de su vida en servicio. A continuación, una descripción de cada uno.

A. Cargas de instalación

Este ensayo pretende representar las cargas que sufre la línea al ser arrojada en la zanja de tendido. Por ende, Se considera que la línea está vacía, sin presión interna ni fuerzas de tracción o compresión. Se llena con agua para poder detectar posibles fugas. Se aplica un bending muy agresivo que simula la caída natural de la tubería en la zanja. Consiste de tres ciclos de 15 min cada uno a temperatura ambiente.

Para el ensayo, se instalan cuatro (4) galgas extensiométricas tanto en el box como en el pin (ubicadas a 90° entre sí) y dos (2) galgas sobre la conexión (a 180° entre sí) que son utilizadas para asegurar que la fuerza de flexión apropiada ha sido aplicada. La secuencia del ensayo es la siguiente:

Aplicar bending (según tubería a ensayar).

Mantener 15 min.

Remover carga.

Aplicar bending.

Mantener 15 min.

Terminar el primer ciclo.

Repetir tres ciclos entre 1 y 5.

B. Prueba hidráulica

Este ensayo simula la prueba hidráulica en campo. Consiste en aplicar presión interna hasta un determinado valor (que dependerá de la tubería a ensayar). Esta presión se mantiene durante 24 h. La presurización se hace con agua y se evalúa la fuga o no de líquido. No se aplican ni esfuerzos de compresión ni de tracción, pero si se agrega flexión, que simula la trayectoria normal de la traza. Estas pruebas se realizan también a temperatura ambiente. La secuencia del ensayo es la siguiente:

Aplicar presión interna hasta el valor calculado.

Mantener 60 min.

Aplicar bending.

Mantener 24 h.

Remover carga.

Para el cálculo de la presión hidrostática se utiliza la ecuación C.14 de la sección 11.5 de la ISO 21329-2004.

C. Cargas de operación

Este ensayo representa las cargas a las que se verá expuesta la línea en condiciones normales de operación. Consiste de ciclos de alta y baja presión que simulan la vida en servicio de la línea. Se agrega también flexión, para representar la trayectoria de la traza. Este ensayo tiene dos variantes, se puede hacer de forma “restringida” y “no restringida”. ISO emula de esta forma líneas soterradas y aéreas, respectivamente. Las líneas soterradas no son capaces de dilatarse ante el aumento de temperatura propio del fluido, se generan así cargas compresivas. Las líneas aéreas si permiten estas dilataciones.

Algo para destacar de las cargas de operación es que la presurización se realiza con N2 (gaseoso).

Las cargas se aplican de la siguiente forma:

D. Carga límite

Ensayo que busca encontrar los límites de la conexión, tanto aplicando únicamente presión interna como bajo la combinación de presión interna y tracción. La norma establece distintos caminos de carga para llegar a este límite. En cuanto a las tuberías ensayadas, una de las probetas se llevó al límite aplicando únicamente presión interna de forma gradual, mientras que la otra se hizo aplicando un valor fijo de presión interna y aumentando paulatinamente la tensión axial.

Resultados 2 3/8” 0.154” API 5L X42

Se ensayaron dos probetas de este producto, cada una de 1,97 m de largo. Según la caracterización realizada, las propiedades mecánicas de las probetas ensayadas fueron las siguientes:

Resultados 4.5” 0.237” API 5L X42

Se analizaron dos probetas de tubería 4” NP, ambas de 2,5 m de longitud. Según los análisis de las propiedades mecánicas, ambas probetas se encontraban prácticamente al valor nominal de fluencia, con 44 y 43 ksi, respectivamente.

La secuencia de ensayos para la tubería analizada fue la siguiente:

A modo de resumen, se incluyen las elipses de Von Mises con la secuencia de carga indicada anteriormente (Figuras 28 y 29).

- Conclusiones

Mediante la tecnología de unión por interferencia mecánica se logran velocidades de instalación promedio aproximadamente 100% mayores que el método roscado y 400% mayores que el método por soldadura.

La instalación es simple, no requiere esfuerzos manuales, trabajos en caliente ni control no destructivo para la inspección.

En el caso de tubería revestida internamente, se evita el uso de manguitos de unión para garantizar la continuidad del revestimiento.

Este método permite operar en condiciones climáticas adversas, sin comprometer la seguridad de la operación ni la integridad de las uniones.

La caracterización en laboratorio de plena escala demostró que la resistencia de la unión a presión interna y tracción es superior al cuerpo del tubo, lo cual garantiza sellabilidad tanto en fluidos líquidos como gaseosos.

Los ensayos a baja temperatura evidenciaron un comportamiento dúctil del material, de modo que no se compromete la integridad de la unión operando hasta -20 °C.

- Bibiografía

ISO 21329:2004. Pipeline tranportation system - Test Procedures for mechanical connectors.

API RP 5C5. Jan, 2017. Recommended Practice on “Procedure for Testing Casing and Tubing Connection”.

- Figuras

Figura 1. Esquema de unión por interferencia mecánica.

Figura 2. Tuberías revestidas externamente.

Figura 3. Tuberías revestidas internamente/externamente.

Figura 4. Plano de instalación.

Figura 5. Método máquina fija.

Figura 6. Método máquina móvil.

Figura 7. Secuencia de armado de la unión por interferencia.

Figura 8. Regla de control de calidad.

Figura 9. Registros de prueba hidráulica.

Figura 10. Comparación de diámetro interno.

Figura 11. Crossover brida welded neck a Box Stealth Lock.

Figura 12. Instalaciones en la Argentina.

Figura 13. Pasaje de Holliday detector sobre el revestimiento externo.

Figura 14. Velocidades de instalación.

Figura 15. Curvas de tracción.

Figura 16. Probetas 3” para ensayos.

Figura 17. Ensayo de impacto a simular.

Figura 18. Esquema del ensayo.

Figura 19. Equipamiento para el ensayo.

Figura 20. Probeta luego del ensayo.

Figura 21. Esquema de entallas sobre el BOX.

Figura 22. Probetas de ensayo.

Figura 23. Probeta B19P5.

Figura 24. Probeta B22P10.

Figura 25. Entalla previo al ensayo.

Figura 26. Entalla post ensayo.

Figura 27. Frame de cargas combinadas.

Figura 28. Elipse de Von Mises (sellabilidad).

Figura 29. Elipse de Von Mises (cargas límites).