Por Vinicius Girardi y Benjamín Buteler (ESSS).

Se busca en este trabajo profundizar en las aplicaciones llamadas Digital Twins, que procesan los datos que se envía a los centros operativos de las compañías en tiempo real, y que se usan para monitorear las variables más importantes durante las etapas de perforación, completación y producción de los pozos.

Durante la fase de desarrollo de un campo de petróleo y gas, la construcción y operación de los pozos son etapas complejas, con significativos riesgos al medio ambiente y a la vida humana. En campos offshore, por ejemplo, la etapa de perforación requiere largas inversiones (CAPEX) y muchas veces puede ser el punto más crítico para el éxito económico del proyecto. En reservorios no convencionales, la etapa de completación, donde se hace el proceso de fractura hidráulica, es la operación más crítica para la posterior producción del campo. Es justamente por la importancia que tienen esos procesos que las plataformas y los equipos utilizados en las operaciones de perforación y completación tienen hoy muchos sensores y envían una gran cantidad de información a las superficies, con el fin que esos datos puedan ser analizados y sustenten las tomas de decisiones de los expertos, que intentarán maximizar la eficiencia, con mayor seguridad y más bajo costo.

Lo mismo se aplica a la etapa de producción, donde la óptima configuración de los parámetros del sistema junto con la capacidad de planeamiento de paradas para el mantenimiento y otras intervenciones, como inyección de químicos, corrida de chancho o cambio de sistemas de levantamiento artificial, es crucial para bajar los costos de operación (OPEX) y aumentar la cantidad producida.

Para eso, es necesario que toda esa información enviada a los centros operativos de las compañías pueda ser procesada y utilizada en tiempo real y así permitir una toma de decisiones más rápida y segura. Toda esa gran cantidad de información tiene que llegar a la compañía, ser organizada en bases de datos y estar disponible a través de protocolos de comunicación bien definidos para que así puedan ser utilizadas por aplicaciones específicas por cada etapa del ciclo de vida del pozo. En ese trabajo, no trataremos de la comunicación y organización de los datos, pero sí de las aplicaciones que procesan esos datos y monitorean las variables más importantes durante las etapas de perforación, completación y producción de los pozos, llamadas de Digital Twins.

Esas aplicaciones tienen por objetivo crear una representación digital del activo o proceso real, donde se puede entender rápidamente lo que pasa en el campo y prever problemas que están prontos a ocurrir antes de que sucedan o que evolucionen a situaciones con mayor potencial de daño. También se puede utilizar los Digital Twins para simular otras condiciones de operación y encontrar puntos óptimos teniendo en cuenta como esos ajustes pueden afectar en sistema del punto de vista de su integridad al largo plazo.

Las técnicas aquí presentadas fueron inicialmente aplicadas a un Digital Twin de la perforación de pozo y después, debido a su éxito, reaplicadas en los softwares de Completación y Producción. El Digital Twin de perforación empezó a ser desarrollado en 2005, donde los términos hoy muy utilizados en la industria, como Data Analysis y Digital Twin, aún no habían sido creados. También, por la madurez de las tecnologías de hardware y procesamiento de datos en la época, no era posible el procesamiento de largas cantidades de datos por algoritmos de machine learning como redes neurales y otras técnicas que necesitan de gran poder computacional. Por eso, el abordaje tomado inicialmente fue de comparaciones entre datos medidos en campo con simulaciones basadas en modelos físicos. Más recientemente, fueron incorporados algoritmos de Inteligencia Artificial para detección de otros problemas, los cuales no son posibles de ser simulados en tiempo real o bien que las características del problema no son tan simples de ser definidas solamente con el conocimiento y observación de los datos por el especialista. Actualmente, son utilizadas técnicas hibridas que mezclan simulaciones y análisis de datos para detección de problemas, donde los datos simulados son sumados a los datos leídos en un conjunto mas amplio y rico que los algoritmos de inteligencia artificial, obteniendo una mayor tasa de éxito.

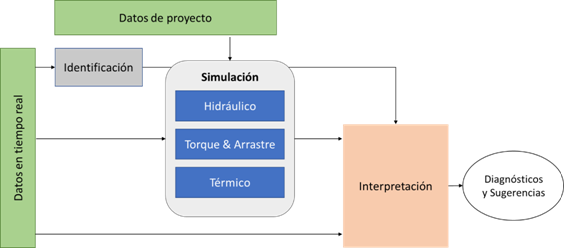

La arquitectura de las aplicaciones es muy parecida y todas pueden ser divididas en algunos módulos que trabajan juntos, como se muestra en la Figura 1. El módulo de identificación, determina cual operación está ocurriendo y al mismo momento (perforación, circulación, tripping in, tripping out, etc.) el módulo de simulación, basado en los datos de proyecto y aquellos leídos en tiempo real, calcula variables de interés a lo largo del pozo y provee más informaciones sobre la operación; y el módulo de interpretación, se utiliza de algoritmos de árbol de decisión definidos por especialistas, técnicas de redes neurales y series temporales para dar aviso cuando existan divergencias y cuales los posibles problemas.

Figura 1 – Esquemático de flujo de información y interpretación de los datos para la aplicación de Perforación y Completación

Dentro del módulo de simulación, básicamente existen tres simuladores en tiempo real, que actúan como soporte a los algoritmos de interpretación y toma de decisiones en las aplicaciones de Perforación y Completación. Estos son: simulador hidráulico, simulador de Torque- Arrastre y el simulador térmico. El simulador hidráulico, tal vez el más importante de los tres, utiliza las temperaturas calculadas por el simulador térmico y considera las características reológicas No-newtonianas del fluido de perforación, así como la presencia de sólidos en suspensión, de modo que es posible calcular las densidades equivalentes y por consiguiente la distribución de presión al largo de todo el pozo con una buena precisión. Ese simulador fue validado en la práctica con centenas de pozos perforados y también tiene un módulo de calibración que ajusta coeficientes de los modelos con determinadas pruebas de campo.

Con las informaciones leídas en los sensores presentes en el fondo del pozo (ECD, presión, torque, temperatura, rotación, peso sobre la barrena) y en la superficie (presión de standpipe, caudal, rotación de la sarta, torque, hookload) adicionadas las informaciones calculadas por el simulador hidráulico, el módulo de interpretación puede identificar problemas como washout, pérdida de fluido, kick, mala limpieza del pozo (formación de lecho), problemas en la bomba, obstrucción de las boquillas de la barrena y proximidad con la ventana operacional definida por los límites de las geopresiones.

El simulador de Torque y Arrastre, a su vez, provee informaciones relacionadas a la elongación de los elementos de la sarta, desgaste del revestimiento por fricción con las tool joints en trechos inclinados, y otras variables mecánicas. Estas informaciones son pasadas al módulo de interpretación donde se puede, por ejemplo, identificar la posición correcta de cada elemento dentro del pozo (importante en caso de desconexión de emergencia), calcular el desgaste y predecir si el valor estará arriba del límite aceptable al final de la fase y otros problemas como el atascamiento de la tubería, vibraciones excesivas, etc.

El Digital Twin de producción difiere de los otros solamente por el contenido del módulo de simulación, que no tienen los tres simuladores demostrados anteriormente, pero si un simulador de flujo multifásico transitorio que es capaz de simular el flujo de petróleo, gas y agua con intercambio de calor y cambio de fases. Este simulador tiene otros modelos matemáticos más complejos, que llevan en cuenta los distintos patrones de flujo dentro de las cañerías de producción, así como la presencia de equipos, como válvulas, bombas, calentamiento y toda la compleja termodinámica de hidrocarburos. Aparte de eso, la lógica del flujo de informaciones e interpretación de problemas sigue siendo la misma.

¹ GANDELMAN, R.; WALDMANN, A.; MARTINS, A.L.; TEIXEIRA, G.; ARAGÃO, A. “Field implementation of a real time drilling problem diagnostic for deepwater exploratory wells”. OTC-20652-MS. 2010.

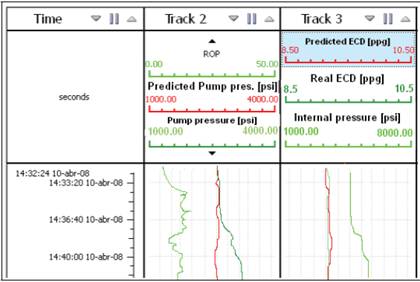

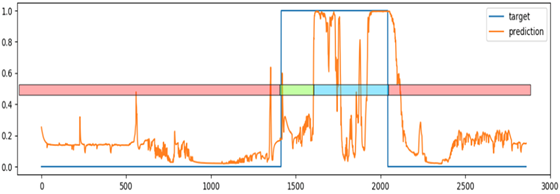

En el módulo de interpretación están los algoritmos de comparaciones de datos y diagnósticos, que son basados en arboles de decisión con reglas definidas por especialistas y redes neurales artificiales que descubren las reglas automáticamente. Un ejemplo de un árbol de decisión definido por especialista es presentado en Gandelman et al., 2010¹, donde el problema de obstrucción de la boquilla de la barrena, durante la perforación, es identificado por una divergencia entre la presión de la bomba calculada y la real, mostrada en la Figura 2.

En ese caso se puede observar que la ECD real y la calculada son muy similares, pero hay un súbito aumento en la presión de la bomba. Ese comportamiento dispara la siguiente lógica:

- El simulador hidráulico calcula la concentración de sólidos, altura de lecho y perfiles de presión, así como el ECD y presión de bomba. Las dos últimas variables son enviadas al módulo de interpretación;

- El árbol de decisión dentro del módulo de interpretación entiende que el súbito aumento de la presión de la bomba se debe a alguna obstrucción dentro de la tubería o en la región anular;

- La presión medida en el sensor dentro de la tubería, próximo al fondo del pozo indica el mismo comportamiento de presión que la bomba, con súbito aumento, que indica que la obstrucción debe ser en algún punto después del sensor;

- Entretanto, el comportamiento del ECD es el mismo que el calculado, lo que indica que la región anular no tiene obstrucción y que el problema es antes del inicio de esa región;

La conclusión, por lo tanto, es que el bloqueo está situado entre el sensor que está casi al final de la tubería y la región anular, que es justamente donde está la barrena de perforación. En ese caso, el módulo de interpretación sugiere al operador que las boquillas pueden estar tapadas.

Figura 2 – Divergencia entre la presión de bomba medida y simulada

Otro ejemplo, ahora basado solamente en el análisis de datos y no más por lógica definida por el especialista, es la identificación del atascamiento de la tubería de perforación por movimiento de la capa de sal. En ese caso, no es posible simular en tiempo real toda la geomecánica de la formación alrededor del pozo para predecir la velocidad con que la capa de sal se cierra, pero se puede aplicar técnicas de inteligencia artificial que automáticamente van analizar todas las variables del proceso, tanto las adquiridas en campo como también las simuladas.

Para el caso demostrado en la Figura 3, una técnica de red neural recurrente conocida como Long-Short Term Memory es utilizada, de modo que tengamos como salida una señal que representa la probabilidad de ocurrencia del problema. Entretanto, esa métrica es buena para clasificar el problema cuando ya ha sucedido (barra azul) y la intención del Digital Twin es predecir con tiempo suficiente cuando el problema pasará, para que se pueda tomar actitudes de prevención. Para eso, es aplicada otra técnica de clasificación de series temporales, que analiza el resultado en tiempo real dado por la primera red (LSTM) e intenta avisar al operador con antecedencia (barra verde) que el problema tiene alta posibilidad de ocurrir dentro de una ventana de tiempo.

Figura 3 – Resultado de un análisis por red neural de la probabilidad de atascamiento de sarta por movimiento de la capa de sal.

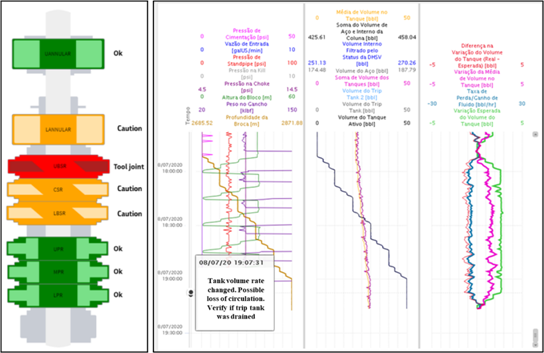

El Digital Twin de Completación, como se ha dicho, se utiliza prácticamente de los mismos simuladores e infraestructura de lectura de datos de la aplicación de perforación, pero las interpretaciones son distintas. Hasta al momento, es posible identificar la posición de los elementos dentro del BOP, considerando la elongación de la sarta, para que en caso de una desconexión de emergencia sea posible posicionar solamente las partes más dúctiles de la tubería en frente a las partes de corte. También hay un algoritmo de identificación de la variación de los volúmenes de los tanques, para identificación del “kick” durante la completación. La imagen de abajo muestra la visualización de los dos análisis en el módulo de Completación. Para el futuro, están planeadas también el monitoreo de operaciones de intervención, como inyección de ácidos o, para pozos no convencionales el monitoreo del proceso de fractura hidráulica.

Figura 4 – Visualización de los elementos dentro del BOP y las curvas de balance volumétrico de los tanques con diagnóstico de un posible kick.

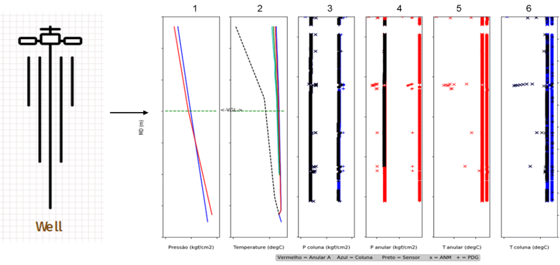

Por fin, el Digital Twin de la producción tiene dos vertientes: una relacionada al monitoreo de la integridad del pozo y de los equipos instalados y la otra relacionada a los problemas de producción y aseguramiento de flujo. Ambas vertientes tienen la misma base y arquitectura, cambiando apenas los algoritmos de interpretación y los simuladores involucrados. De la misma forma que las aplicaciones de perforación y completación, los datos de campo leídos son filtrados y pasados como condiciones de borde para el simulador de flujo, que, a su vez, genera perfiles de presión, temperatura, fracción de líquido y gas, y otras informaciones más especificas como deposición de parafinas, etc.

En la Figura 5, se puede observar las siguientes informaciones: los cuadros 1 y 2 son los perfiles de presión y temperatura al largo del pozo en un instante de tiempo, tanto dentro de la tubería de producción como en el espacio anular. El cuadro 3 muestra la presión en la sarta de producción en dos puntos de medición próximos a la boca del pozo y al reservorio, donde hay sensores permanentes instalados. Esa condición es especificada en el simulador, por eso la perfecta adherencia entre los datos simulados y leídos (puntos azules y negros respectivamente). Los cuadros 4 y 5, son presiones y temperaturas en el espacio anular, donde se tiene solamente datos de presión medidos y los otros (en rojo) simulados. En el cuadro 6, la temperatura es medida en un punto (puntos negros) y dos puntos son simulados (en azul). Toda esa información es pasada a simuladores estructurales que hacen los cálculos de integridad del pozo y de los equipos, verificando si están dentro de los límites operacionales permitidos.

Figura 5 – Representación del pozo en producción en el simulador multifásico y resultados de perfiles de presión y temperaturas calculados en tiempo real con datos de campo como condiciones de borde.

La detección de problemas de Aseguramiento de Flujo, como formación de slugs, deposición de parafinas, formación de hidratos y otros temas relacionados a producción aún no están listos para utilización en pozos reales, pero ya están siendo desarrollados, así como los algoritmos de interpretación de las señales y caracterización automática de los problemas.

Así, concluimos que la plataforma de Digital Twins enfocada en el ciclo de vida del pozo es una tecnología aún reciente, pero que viene demostrando su valor con el pasar de los años, principalmente en la operación de perforación de pozos offshore, donde ha ayudado a las operadoras a ahorrar millones de dólares con prevención de fallas y problemas operacionales costosos. En resultados presentados en sus reportes de sustentabilidad, por ejemplo, Petrobras menciona ya tener ahorrado 130 millones de dólares por el uso del Digital Twin de la perforación entre 2014 y 2019.

Las otras tecnologías, con enfoque en completación y producción también se perfilan con mucho potencial de tornar las operaciones más eficientes, bajar las emisiones de carbono y aumentar la seguridad del medio ambiente y a la vida humana. El potencial es gigantesco, pues cada vez más las tecnologías digitales de hardware y software permiten procesamiento de más datos en menos tiempo. |